Excellent broyage des matières

Forces d’impact élevées, roulements performants

Le broyeur Müthing MU-Pro est conçu pour une puissance d’entraînement nette allant jusqu’à 220 CV ; il s’agit là de la puissance motrice qui peut être utilisée sur l’arbre de transmission, sur la largeur de travail respective. Cela donne déjà une idée de la puissance que les grands roulements à billes LFD employés doivent absorber sur l’arbre du rotor.

Capacité de performance fiable

S‘agissant d’un outil à marteaux en rotation, les forces d‘impact extrêmement élevées donnent déjà une idée des charges importantes auxquelles les roulements LFD et la machine sont soumis.

Le bon choix du matériau est déterminant pour la fiabilité et la capacité de performance d’un roulement lors du fonctionnement. Un critère important pour sélectionner le matériau du roulement est la trempabilité des bagues et des éléments roulants : c’est un facteur crucial pour la capacité de charge et la résistance à la fatigue d’un roulement.

Entraînements angulaires résistants

Un entraînement angulaire, positionné sur le palier et rempli d‘huile, s’attache directement à l’arbre de transmission du remorqueur. Ce type d‘entraînement travaille à faible perte et est le plus adapté pour informer directement le conducteur, quand le remorqueur atteint ses limites de capacité.

Les champs de maïs sont un dur défi pour les broyeurs.

Les pièces d’usure habituelles, lors d’une telle utilisation à long terme, sont en premier lieu les marteaux. Néanmoins, ils ont une durée d’utilisation fiable de 100-150 heures de travail dans un champ de maïs. Pour un broyeur avec une largeur de 3 mètres, cela signifie une surface d’application de 300 hectares environ, et une matière parfaitement broyée sur le terrain traité, dans un seul cycle de travail.

Joint labyrinthe spécial

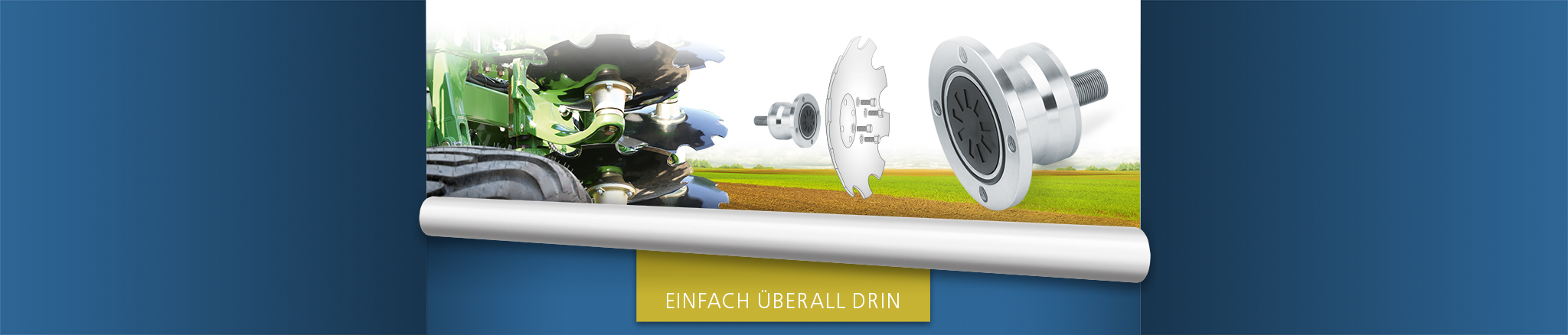

Le palier pour rouleau Starinth de Müthing, employé dans les séries de grandes dimensions, se compose d’un joint labyrinthe et d’un roulement à rouleaux coniques LFD. Par le processus de lubrification, le roulement reste propre.

Avec ses propres lignes de fabrication automatisées, LFD garantit systématiquement la haute qualité de ses roulements. Pour des contrôles, des optimisations et des nouveaux développements, le Groupe LFD a équipé le laboratoire de son siège à Dortmund, en Allemagne, d‘une métrologie de pointe, fabriquée par des industriels renommés, et installé des bancs d‘essai de durée de vie.

Vitesse de coupe remarquable

Le broyeur travaille avec de lourds marteaux, qui sont d’une géométrie auto-affûtante. Un acier trempé spécial assure la résistance nécessaire, pour que le premier impact de pierres n’entraîne pas de rupture. Les supports des marteaux sont alignés de façon tangentielle à l’arbre du rotor.

Ainsi, les contacts frontaux avec des corps étrangers sont évités, puisque le rotor est légèrement soulevé. De cette manière, la force de l’impact est divisée en deux composants : d’un côté la force restante du choc et de l’autre, celle qui est déviée.

Un peigne monté dans le boîtier laisse passer toutes les matières déjà suffisamment broyées. En revanche, le système « aileron de requin », breveté par Müthing, assure que le matériau dont les fibres sont encore trop longues pour une décomposition rapide, soit, dans une deuxième étape, de nouveau dirigé vers le rotor pour un second broyage.

Chaque marteau est d’un poids propre de 1,1 kg ; le matériau à traiter est percuté avec une vitesse de coupe impressionnante de 55 m/sec.