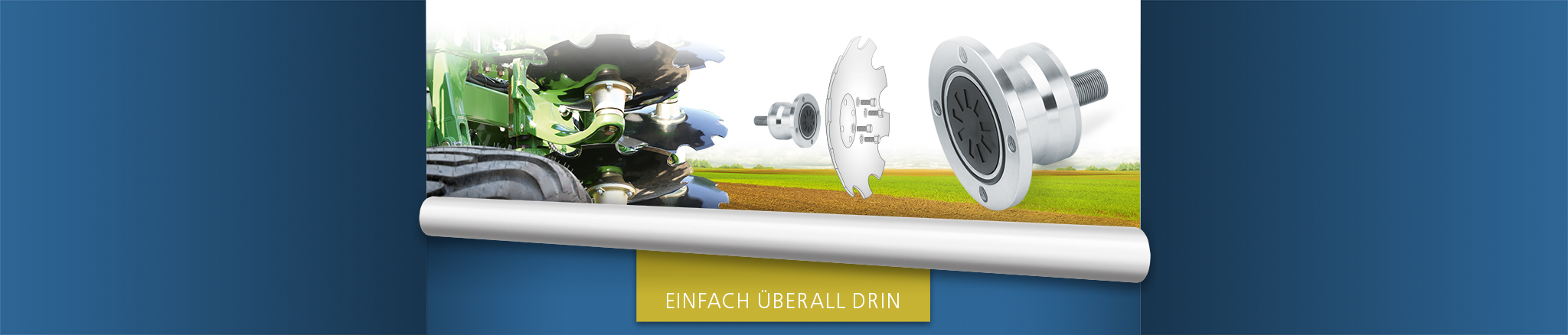

Das LFD-ONE Gehäuselager

Gewichtsreduzierung spart Energie

Gehäuselager sind eine Sonderbauart der einreihigen Rillenkugellager. Die Kernkompetenz der LFD-Gruppe ist die vollautomatische Herstellung von Rillenkugellagern nach deutschen Standards. Daher ist die LFD Expertise in diesem Segment entsprechend groß.

Optimierung ohne Qualitätsverlust

Die neue Gehäuselagerbaureihe LFD-ONE ist das Ergebnis größtmöglicher Gewichtsoptimierung, ohne dabei Stabilität und Festigkeit außer Acht zu lassen. Die Außenringe sind ballig, sodass sich das Lager im hohlkugeligen Gehäuse einstellen kann. Die Gehäuselager der Baureihe ONE sind beidseitig abgedichtet und mit einem Lithiumseifenfett gefüllt. Um das Lager optimal vor den rauen Bedingungen der Landwirtschaft zu schützen, wurde zusätzlich eine Schleuderscheibe montiert, die eine Beschädigung der darunterliegenden Dichtlippen verhindert.

Gewichtsreduzierung von fast 20 %

Bei einem UCF 212 konnten die LFD Ingenieure das Gewicht der Spannlagereinheit um 771 Gramm ohne Performanceeinbuße reduzieren. Das entspricht einer Gewichtsreduzierung von fast 20 %. Da bei Landmaschinen und Bodenbearbeitungsgeräten eine Vielzahl an Gehäuselagern verbaut wird, ist das Einsparpotenzial entsprechend groß. Aber nicht nur hier werden durch die Gewichtsreduzierung Kraftstoff und Emission eingespart.

Der Transport vom Werk in das Zentrallager von LFD und von dort zum Kunden, kann zum Wohle der Umwelt mit der Gehäuselagerbaureihe LFD-ONE wesentlich effektiver gestaltet werden.

Denn auf der UN-Klimakonferenz in Paris wurde die Begrenzung der menschengemachten globalen Erderwärmung beschlossen. Die LFD-Gruppe hat das Design der Gehäuselager optimiert und leistet auf diese Weise ihren Beitrag. Dabei hat LFD sich an einer Faustformel der Automobilindustrie orientiert. Diese lautet: 100 Kilo weniger Gewicht = 0,4 Liter Kraftstoff-Minderverbrauch.