Qualitätssicherung gewährleisten:

Testlauf bis auf 300 % der Leistungsfähigkeit

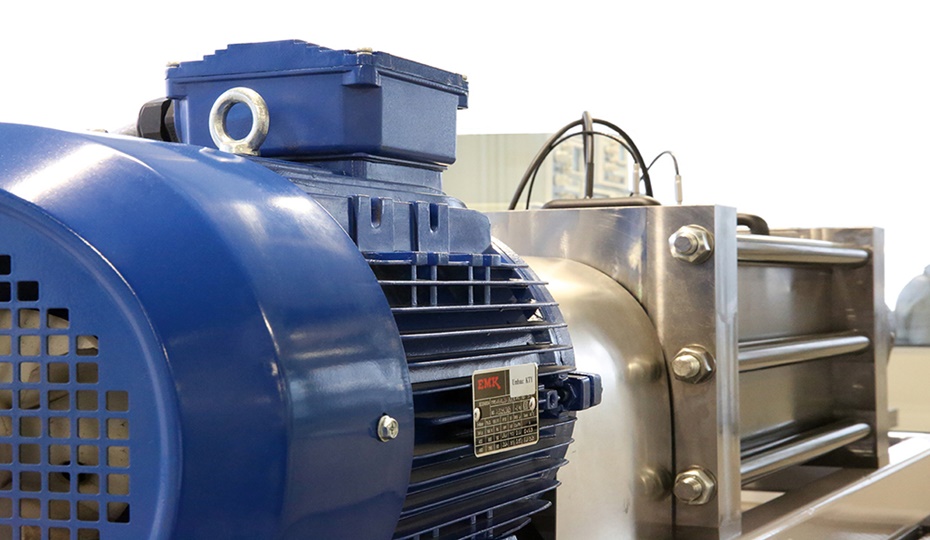

Ein neuer Wälzlagerprüfstand für die Prüfung unter reiner Radiallast und einer kombinierten Radial- und Axiallast erfüllt die höchsten Anforderungen zur Lebensdauerbeurteilung von Wälzlagern nach vordefinierten Spezifikationen – über 100 % ihrer Kapazität hinaus. Damit wird die Leistungsfähigkeit der Lager sichergestellt.

Durchgehende Qualität

Bereits in der Produktion werden allerdings alle LFD-Wälzlager dokumentiert und auf Qualität geprüft. Die Bohrung, der Außendurchmesser, das Lagerspiel – all das wurde geprüft. Zudem wurden Körperschallmessungen vorgenommen. Damit sind die Lager auslieferungsbereit und von durchgehender und repräsentativer Qualität.

So entstehen für die Agrartechnik Produkte mit langer Lebensdauer, Korrosionsbeständigkeit, Laufruhe, Wartungsfreiheit und Energieeffizienz, die den jeweiligen Anforderungen angepasst werden.

Automatisierte Fertigungslinien

Eigene automatisierte Fertigungslinien garantieren Wälzlager mit durchgehend hoher Qualität. Der neue Wälzlagerprüfstand WAH 1402, der zur Prüfung von Wälzlagern unter reiner Radiallast und einer kombinierten Radial- und Axiallast eingesetzt werden kann, wurde so entwickelt und konstruiert, dass Wälzlager innerhalb bestimmter geometrischer Grenzen untersucht werden können.

Die Detektion des Lebensdauerendes erfolgt durch die wahlweise Aufzeichnung breitbandiger oder frequenzselektiver Kennwerte und deren Abgleich mit eingestellten Grenzwerten. Die Abschaltautomatik wird durch die Auswertung der Körperschall- und Temperatursignale an den Außenringen der Prüflager gesteuert. Gleichzeitig bietet die Aufzeichnung der Lagersignale die Basis für entsprechende detaillierte Untersuchungen und eine präzise Diagnose.

Lebensdauerprüfungen möglich

Zum Abgleich mit den theoretisch ermittelten Werten werden Zylinderrollen-, Kegelrollen- und Rillenkugellager in der Regel Lebensdauerprüfungen unterzogen. Durch Wiederholungsläufe wird eine Leistungseinstufung auch im Vergleich zu anderen Fabrikaten aus Europa möglich. Ergänzend zu den geometrischen Vergleichen gibt der praktische Lebensdauertest so konkrete Bestätigungen über das Leistungsverhalten des Wälzlagers unter den definierten Kraft- und Temperatur-Belastungen bei konstanter Drehzahl.

In der Regel werden im Hinblick auf die im Prüfstand verwendeten Dichtungswerkstoffe Temperaturen unter 80 °C eingestellt; die Dichtungen sind für Temperaturen bis maximal 100 °C ausgelegt. Wenn die für die Prüfung geplante Zieltemperatur nicht erreicht ist, wird zugeheizt oder heruntergekühlt. Bestückt ist der Prüfstand jeweils mit vier Wälzlagern und entsprechend werden die Temperaturen von vier Sensoren gemessen. Die Schwingungssignale werden durch drei Sensoren erfasst.

Auch der Druck der Hydraulik-Zylinder wird geregelt. Um die hydraulisch aufgebrachten Kräfte möglichst konstant zu halten, steht durch einen Druckbehälter ein Ausgleichsdepot zur Verfügung. Bei geringem Druckabfall wird über eine Pumpe das Depot entsprechend wieder nachgefüllt.

Sensible Technik mit Höchstleistung

Der Prüfstand misst die Schwingungen breitbandig mit Hilfe von Sensoren und bemerkt so eigenständig einen möglichen Schaden. Frequenzselektive Messungen sind natürlich auch möglich und genauer, weil durch die Frequenz sogar das jeweilige Bauteil zu ermitteln ist.

300 % theoretische Kapazität als Leistungsmaßstab

Die Ergebnisse aus diesen Prüfläufen – das sind präzise Angaben über die Lebensdauer von Wälzlagern unter konkreter Belastung – dienen sowohl der begleitenden Serienproduktion als auch der Weiterentwicklung der Produkte. Ebenso ist die gezielte Prüfung im Auftrag der Kunden möglich, um die Verwendbarkeit für Kundenanwendungen zu belegen. Bei den Tests reizt LFD die Leistungsgrenzen komplett aus und dann spielen auch Nuancen in Abweichungen des Materials bereits eine Rolle.

LFD will nicht nur die Theorie, also die 100-%-Anforderung erreichen. Daher ist ein Prüflauf auch nicht beim Erreichen der 100 % zu Ende, sondern es wird im jeweiligen Testlauf bis auf 300 % der Leistungsfähigkeit gefahren. Zunächst wird die theoretische Lebensdauererwartung mit einer nach Norm definierten Ausfallwahrscheinlichkeit ermittelt und diese als 100 % Lebensdauer gesetzt. Das Leistungsverhalten der Wälzlager wird in dem Test auf dem Prüfstand unter den festgelegten Konditionen Kraft, Drehzahl und Schmierung überprüft und gegebenenfalls ohne aufgetretenen Schaden bei der Obergrenze von 300 % Lebensdauer durch LFD beendet.